アクリルとベース部品の取り付けをより簡略化した2023年モデルがあります。車体に取り付けた状態での外観は同じです。

私の愛車アバルト124スパイダーですがマツダNDロードスター(ND5RC)と兄弟車ということで内装に関しては共通パーツが沢山あります。

例えばここもそう・・・

ウィンドブロッカー(ウィンドディフレクター/エアロボード)です。※写真はネットで拾ったもの。

機能はマツダの特許という折り紙付きのものですが、ちょっとプラスチッキーでチープな印象がありますよね。

また、幌を閉めた時のただでさえ狭い後方視界を狭めてしまっています。

ということで今回はウインドブロッカーをスッキリとカッコいいアクリル製のものに代えてしまおうというものです。しかも沢山既製のものが出ているにも関わらず設計から自分好みに拘って作っちゃいます。

製作に至った背景と設計条件

まず初めに上にも書いた通りアクリル製のウインドブロッカーはもう既に何種類か市場に出ています。どうしてそこから選ばないでわざわざ自分で設計し直すことにしたのかというのが次の理由です。

- 純正っぽくない。純正がチープと言いながらこれです。見える部分にボルトが出てしまっていたりすると純正っぽくない感が強く出る気がします。(個人の印象です。)

- アクリルの仕上げがいまいち。これはそのままですが、表面の擦り傷や切り出した部分の処理が私の中ではちょっと不十分な感じがします。ということでこれも自分で作ります。

- アクリルウインドブロッカー本体がシートバックバーベゼルや下の樹脂部分に接触することで傷になるかもしれない。接触しない寸法で設計します。

- ベース部分の形状をもう少しデザインしてロゴも入れたい。

- シートバックバーベゼルの合わせのラインとウインドディフレクターの角度をぴったり合わせたい。実はこれが製作に踏み切った一番の理由と設計上のこだわりになります。市販のものはいまいちここの設計が詰められてない気がしました。

設計編

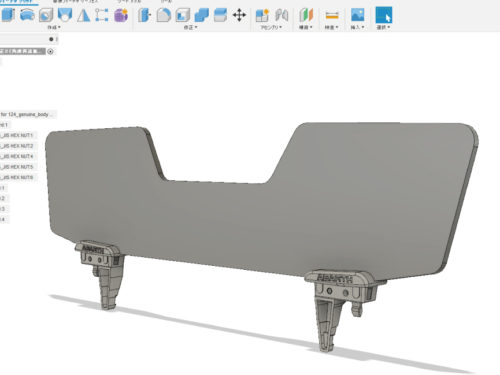

Fusion360でデザインしていきます。あれ?これは!?と思った方・・・鋭い。

これは純正のウィンドブロッカーから採寸したそのものになります。

まずはこれを書かないと始まりません。これを元に取り付け部分を残したりアクリルの形状を作っていきます。

よく見ると取り付け部分の形状が左右で違うんですね。これはメーカーなんかがよくやるんですが馬鹿な消費者が左右逆に付けてクレームを言うのを避けるためのものです。(ちょっと口が悪かったかな?)

純正では下側が車体側に接触する形になっていますので傷防止のためにクリアランスを設けました。また、左右にもおまじない程度のクリアランスを設けましたがその他は全く同形状になっています。

純正を踏襲する形でブラケット(ベース)は若干のエアロ形状にしてもちろん『ABARTH』ロゴを前後に彫り込みました。※私の個人利用

製作編

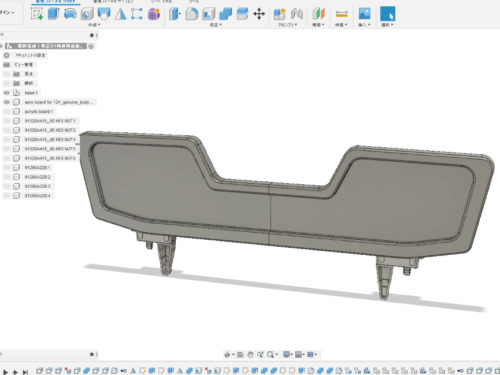

まずは家庭用3Dプリンターで試作品を出力します。

最近お勧めの3Dプリンター

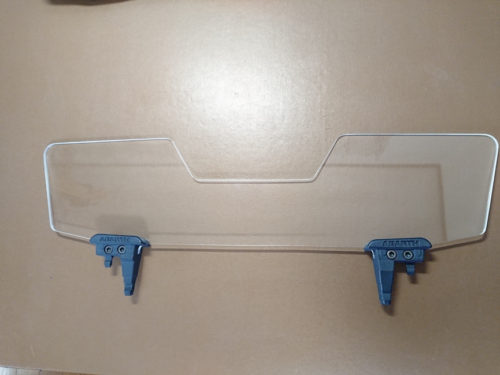

家庭用3Dプリンターで作った試作品を別に作っておいたアクリル製のボードと組み立ててみた図です。

これはあくまで試作品なのですが、アクリルボードの方はこのまま本採用に出来るような精度で仕上げてあります。

アクリルボードの製作工程を参考までに紹介します。

必要なものはジグソーとトリマー、穴あけにアクリル用のキリ、端部の仕上げにお好みの番手までの耐水ペーパー・・・ってところでしょうか。

アクリルに普通の形状のキリで穴を開けようとすると確実に割れるのでアクリル専用ビット(キリ)というものが売っているのですがキリをグラインダーで研げる人は角度をかなり鋭角にしてあげればそれでも大丈夫だと思います。私もそうしました。

- トリマーで倣い加工して形を作るためテンプレートを作ります。

※DIYを応援するために下の様に紹介していましたがDIYにしては少々難易度が高いとのツッコミを頂きなるほどそうかもなーと思っていたところ、知り合いの工場のレーザー切断機でアクリル板の切り出しを行ってもらえるようになりました。ということで必要ならアクリルウィンドウの製作は12,000円(税込)で私craftsmanがお請けいたします。ベースはDMMさんよりお好きなものを製作してもらって組み合わせてください。

製作のご依頼はお問い合わせフォームより。124スパイダー用のアクリルウィンドブロッカー(ウィンドディフレクター/エアロボード)を設計、製作しました。 ベース部品についてはDM...下の図面はPDFファイルにリンクしてあります。

図面の下が型紙として使いたい人向け、上はプロに依頼したい人向けになっています。取り付け穴の縦寸法が抜けていますが3Dプリントするブラケットの個体差もあるので現物合わせでの穴あけを想定しています。テンプレートは量産するなら5mm以上の塩ビ板やシナベニヤなどから作るのが良いですが、一点ものならMDFやパーティクルボードも可。なるべく楽に簡単に綺麗に作りましょう。

- マスキングテープや養生テープで養生したアクリル板(5mm)にテンプレートを当てケガいたら、ジグソーで大きめに切り出します。ジグソーには金属用の刃を付けましょう。

- テンプレートを仮止めテープで固定してトリマーで倣い加工をします。この時フラッシュビットを使えばテンプレートと全く同じサイズに切り出せます。

- 残すは端面の処理です。トリマーで切り出しただけでもまあまあ見られるので売っているものは簡単にバリを取っただけだったりしますが、私は600番→1000番程度で仕上げました。

最初コンパウンド極細目まで仕上げてみたのですが取り付けてみるとまるで何もついていないかのような存在感の無さに・・・・逆に白く残した方が輪郭が出たり、夜端部が綺麗に光ってくれたりと、アクリル素材のコツみたいなのがあるのかなーと思います。

ベース部分の試作を繰り返すこと2回・・・ようやく全ての要件を満たすブラケットが完成しました。シートバックバーベゼルとの角度がぴったり一致していて気持ちいいです。

家庭用の3Dプリンターで作ってそのままで良いものと良くないものがあります。

室内で使うもので特に美観を求めないものはこのままでも良かったりしますが、車で使うものは良くない典型だったりします。

PLA樹脂の耐熱温度が低いこと、積層痕含め美観に優れない・・・耐熱温度についてはABS樹脂で出力すれば解決できるのですが出力するために起こり得る3Dプリンターのトラブル等考慮すると家庭用3DプリンターはPLAでのモックアップを主として本チャンの製品(商品)はDMMの3Dプリントサービスを利用するというのが良いのではないかと思っています。

で、これがDMMから送られてきたものです。

ど~ですか!?滅茶滅茶きれいでしょ?

ABARTHのロゴもばっちりです。※私の個人利用

試しに時間をおいて写真のナイロン黒の磨きと赤の磨きを依頼したのですが内一回は厚み2mm以下の部分(ロゴの所)に破損しても構わないか?という承諾メールの返信を求められました。多分この辺はチェックする人によっても変わるところなんでしょうね・・・・ちなみに2回とも破損なく綺麗に出力されていました。

2023年モデルではここから下の追加工は必要ありません。ベース部品にM3ナットを嵌めこみM3x14の六角穴付きボルトまたはなべ小ねじで取り付けます。

多分ここを見ている人なら問題ないでしょうが、部品に2か所ほど追加工をします。

M5x12穴付きボルト用のタップです。これは最初既成ナットの回り止めで設計したのですが肉薄部分が出てしまったことと純正の取り付け方を考察するに樹脂にタップでボルト止めでもボルトが抜けることがないために採用しました。

タップ、ダイスセットはあった方が良いです。

これが所謂本チャンのやつです。どうぞ上の試作品と見比べてください。

もう一つ拘った訳ではないのですが既に出ている市販品は純正の様なカチっとした取り付けが出来るものが少ないということで私のは純正を超えるカチっと感が出る様になっています。純正のものは個体差のバラつきに対処するために緩く作って異音防止テープで処理してありますが私のものはそれなしでピタッと嵌ります。(それでも気になる人は自分でテープの処理などすることをお勧めします。)

幌を開けるとこう。車体側に当たってないから傷の心配も無用です。

ね・・・これでも目を凝らさないと何もないみたいです。端部を鏡面処理した時には完全に空気でした。

角度によってはこんな感じに見えます。アクリル板の処理はバランスが大事という勉強になりました。

ここにステッカーチューンやLEDで光る工作をしたい人もいるでしょうね。

イタリア車買う位の人ですからこっちの方が需要があるかも知れませんね。ポイントはDMMのナイロン染色の色合いが意外と真っ赤でなくて124スパイダーで言うならステアリングセンターの”あの赤”と近いということです。因みに日本人な私は黒を好んで付けていますがこの辺は完全にお好みでどうぞ。

今回のパーツももちろん煩わしい設計試作の工程を省いてDMM 3Dクリエーターズマーケットで製品出力を依頼することができます。

ベース部品左右124スパイダー、NDロードスター用(2023ver追加工不要)

https://make.dmm.com/item/1423837/

https://make.dmm.com/item/1423838/

※ロゴはありません。

※以前のバージョンで製作された方はアクリルの取り付け部分が変更になっているのでご注意ください。一応旧バージョンのリンクも残しておきます。

ベース部品左右124スパイダー、NDロードスター用(旧ver)

https://make.dmm.com/item/1140918/

https://make.dmm.com/item/1140919/

※ロゴはありません。

※アクリル板の切り出しについてですがDIYにしては少々難易度が高いとのツッコミを頂きなるほどそうかもなーと思っていたところ、知り合いの工場のレーザー切断機でアクリル板の切り出しを行ってもらえるようになりました。ということで必要ならアクリルウィンドウの製作は12,000円(税込)で私craftsmanがお請けいたします。ベースはDMMさんよりお好きなものを製作してもらって組み合わせてください。